図面から生産・調達改革

ものづくりに欠かせない図面の分析を得意とする中小の企業と製造業が連携し、サプライチェーン(供給網)を強化する動きが増えている。図面を深く読むとノウハウの共有が進み、複数の工場で同じ仕事をこなしたり、めったに作らない一品物をすぐ調達できたりする。図面は製造業の最重要データとの調査もあり、活用の巧拙が競争力を左右する。と日経記事にあります。

「大阪、岡山、山梨の3工場は生産品目が原則固定化していた。融通がきかない非効率な状況を改善したかった」。半導体や自動車関連の部品を手掛ける仲精機(大阪府守口市)の後藤勝一社長は自社が抱えていた課題をこう語る。仲精機の大阪工場は数の少ない単品生産、岡山は量産品生産、山梨は組み立てと、それぞれ得意分野がある。後藤氏は20年の社長就任以降、岡山の仕事を大阪でも受けられる体制を目指したが、苦労していた。単品と量産品は作り方が異なる。「どうやって作るか、互いに何度も問い合わせる手間が発生し定着しなかった」(後藤氏)

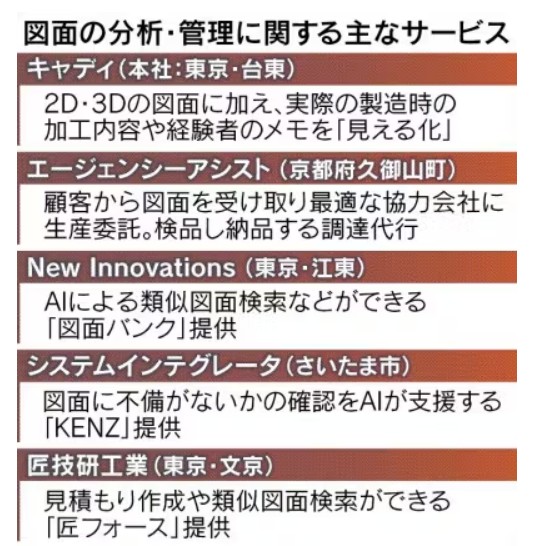

困った後藤氏は人工知能(AI)で図面を分析・管理するキャディ(東京・台東)に相談した。同社はAIに図面や加工データを読ませ、取引先が図面と一緒に、発注元や受注金額、加工内容や加工日などの付随情報を見られるようにする。仲精機は2024年6月に契約し、これまでに約6万枚の図面をキャディのシステムにアップした。

中野憲一・大阪工場長は「キャディのシステムで図面を見るようになり、ノウハウを共有しやすくなった」と強調する。以前も紙の図面の電子化や、部品をつくる作業手順のデータベース化に取り組んだものの、工場ごとに別々のルールでデジタル化を進めてしまい、会社全体でデータを共有することが難しかった。現在は図面の付随情報の中に「旋盤で20分削り、マシニングセンターで10分加工」などと、誰でも分かる文言で作業手順を示す。何度も受注する部品は過去の図面で手順が分かるほか、初めての部品は類似の図面から作業の大枠を想像できる。工場間で仕事を分担しやすくなり、25年2~7月期の大阪工場の売上高は前年同期比1割増えた。

熟練の社員が図面に残した「メモ」を見ることもできる。メモはキーワードで検索する。経験豊富な社員は「こうしたら作りやすい」などと、部品の製作後に図面に備忘録を残すことがある。中野氏は「メモを読むと新しい知見が得られ技能伝承につながるとして、若手を中心に社員の士気が上がった」と語る。キャディが製造業で働く部長職以上を対象に22年に実施したインターネット調査によれば、会社が保有する最も重要な情報に対する回答の1位は「図面」だった。図面を最重要と答えた幹部社員は62.8%を占め、2位の「顧客情報」(15.9%)と差がついた。

部品の寸法を書いた図面はそれ自体ノウハウの塊だ。そのうえ、実際に作る際に得た生産の勘所などは暗黙知と呼ばれ、製造業を長年支えてきた。後藤氏は「拠点間の垣根を無くし、個人のノウハウを共有して競争力を高めたいと考えていた。図面と付随情報の『見える化』が進み、実現に近づいた」と手応えを語る。

キャディは2017年に設立した。顧客にはデンソーなどの大企業もあるが、7割以上は中小だ。仲精機のように工場間の生産を標準化したり、誰でも見積もりを出せるよう調達部門や供給網を強化したりしたい中小の需要を取り込む。

一方、エージェンシーアシスト(京都府久御山町)は顧客企業から年間最大約50万枚の図面を受け取り、顧客の供給網の一部を担う。中小の機械メーカーなどから部品の図面を預かり、その部品の調達を代行する。エージェンシーは図面を読むと、約1100社ある協力会社の中から適切な企業を選んで生産委託する。協力会社がつくる部品が図面通りにできているか検品し、機械メーカーに納品する。25年9月期の売上高は37億円と、直近10年間で2倍になった。

仲精機の事例は、図面という「知の源泉」をAI・デジタルの力で資産化し、技能伝承・効率化・売上増につなげた好例です。中小企業経営の観点からは、知的資産の共有化、人材不足時代の技能伝承、サプライチェーン強靭化という3つのテーマを同時に解決しており、今後の製造業におけるデジタル変革の方向性を示していると感じる記事でした。